Optimización de la Gestión del Mantenimiento en una Situación de Alta Demanda

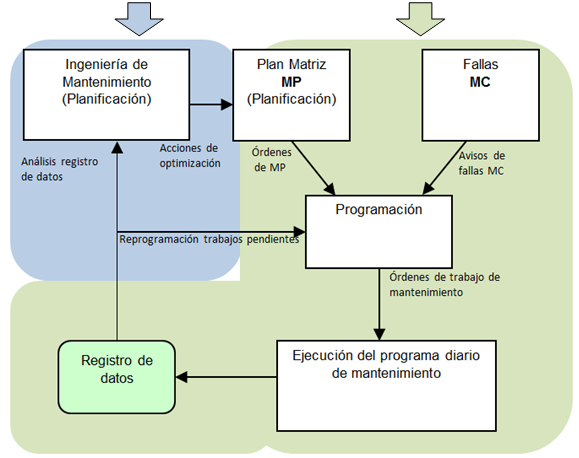

El mantenimiento tiene dos áreas que deben gestionarse: la planificación y programación de actividades que asegura la ejecución del mantenimiento de corto plazo y la ingeniería de mantenimiento que optimiza el mantenimiento en el mediano y largo plazo.

En este artículo se describe un trabajo realizado para apoyar la Gestión del Mantenimiento de una empresa para mejorar la Confiabilidad de la operación, disminuir las fallas y los costos totales de mantenimiento de la empresa.

Para lograr los resultados se definieron roles para la organización del departamento, se creó un modelo de administración del mantenimiento (Sistema de Administración del Mantenimiento, SADEM), se implementó un sistema de información. Y, se establecieron medidas concretas para migrar de un mantenimiento reactivo a uno preventivo.

Como resultado del trabajo, en un lapso de cuatro meses se logró: (a) Organizar las funciones del personal de mantenimiento distinguiendo las funciones de supervisión, planificación, programación, analista de repuestos, (b) Efectuar las descripciones de cargo y los perfiles de personal para las funciones principales (c) Capacitar y motivar a las personas para lograr la comprensión y “apropiación” de los objetivos de sus funciones, (d) Iniciar la actualización de planes de mantención preventiva de los equipos, (e) Canalizar las solicitudes de mantención de las áreas de una forma sistemática, (f) Desarrollar y poner en marcha una herramienta computacional de apoyo a las funciones relevantes para administrar la mantención, que a la vez sirviera para registrar sistemáticamente la información relevante de mantención y fallas de los equipos en un formato útil para la gestión.

Estas medidas permitieron aumentar notablemente el rendimiento del personal de mantenimiento, eliminar los tiempos muertos y mejorar la calidad del mantenimiento.

INTRODUCCIÓN

Con una visión simplificada, pero muy efectiva, puede considerarse que el mantenimiento tiene dos áreas que deben gestionarse:

El área de ingeniería de mantenimiento cuya misión de esta área es optimizar la forma como se realiza el mantenimiento en todos sus ámbitos, para ello debe: · Estudiar y eliminar las fallas frecuentes (según estadísticas) · Mejorar el plan matriz de mantenimiento (completarlo y optimizarlo en forma permanente) · Mejorar contratos de servicios · Mejorar convenios de repuestos y suministros. · Proponer mejoras logísticas.

La ingeniería de mantenimiento a veces llamada área de Planificación se preocupa de mejorar el mantenimiento en el mediano y largo plazo. | El área de ejecución de los trabajos de mantenimiento (Ordenes de Trabajo) cuya misión es asegurar la ejecución del mantenimiento preventivo y correctivo, para ello debe: · Programar las actividades tanto preventivas como correctivas. Para lo cual debe coordinar el momento preciso para efectuar los trabajos. · Asegurarse de que los trabajos son ejecutados con calidad. · Registrar la información de mantenimiento para para retro-alimentar ambas áreas.

La programación de actividades asegura la ejecución del mantenimiento de corto plazo |

Para aumentar la productividad y bajar los costos el Jefe del Área de Mantenimiento debe asegurarse que estas dos áreas existan, sean claramente distinguibles y funcionen bien.

à Al asegurar la programación de las actividades se minimizan los tiempos muertos y aumenta la productividad de los mantenedores.

à Un supervisor presente con los mantenedores asegura la productividad y calidad del trabajo lo que minimiza las fallas tempranas (recaídas por trabajo mal ejecutado).

à La ejecución del Plan Matriz (MP) minimizará la ocurrencia de fallas en el mediano y largo plazo.

à Ingeniería de Mantenimiento trabaja analizando e implementando mejoras y optimizaciones (revisar contratos mal utilizados, repuestos excesivos en bodega, fallas frecuentes de equipos, mejora la programación, convenios con empresas de servicio de taller y especialistas.

à La organización y roles deben mantenerse siempre.

SITUACIÓN AL MOMENTO DE INICIAR EL TRABAJO DE MEJORAMIENTO.

La empresa Fundición Talleres S.A., tiene una larga historia de trabajo primero como departamento Talleres de la Braden Cooper Co. Hasta la actualidad como Sociedad Anónima su objetivo ha sido siempre producir los repuestos que necesitan faenas productivas de la minería, plantas concentradoras y fundiciones de empresas. Sus principales áreas productivas son una moderna fundición de acero, una maestranza de maquinado y terminación y una calderería; apoyadas por las necesarias secciones de programación de producción, control de calidad, mantenimiento, apoyo logístico, etc. que permiten cumplir las metas de producción de piezas de acero al año.

Al momento de realizar el trabajo las condiciones de mercado eran muy difíciles debido a la continua baja en los pecios mundiales de los productos de la empresa y la gran competencia que debía enfrentar con otras maestranzas nacionales y extranjeras.

Una auditoría realizada a la función mantenimiento arrojo bajos índices de efectividad en la gestión del mantenimiento y una mala percepción por parte de las áreas clientes:

INDICADOR | VALOR | |

1 | Grado de control administrativo de la gestión § áreas más débiles: · productividad de la mano de obra · costos · planificación | 48% |

2 | Conformidad con criterios de una empresa “World Class” en un rango de medición de – 100 a + 100 § áreas más débiles · mantenimiento preventivo · integración con las interfaces · medición de resultados | -24 |

3 | Grado de satisfacción de los Jefes de Centro con los servicios del área de mantenimiento. En un rango de medición de 0 a 7 | 4 |

4 | Disponibilidad de equipos relevantes para la producción | 92% |

5 | Confiabilidad de equipos relevantes para la producción (como MTTF) | 10 días |

6 | Mantenibilidad de equipos relevantes (como MTTR) | 4 horas |

7 | Aplicación de un Modelo de Administración del Mantenimiento Sólo cuatro procedimientos de los ocho típicos se estaban aplicando. · Catálogo de Equipos (EDIM) · Mantenimiento Preventivo · Plan Maestro · Programación | 50% |

En el equipo de mantenimiento no se distinguían roles y procedimientos claros para ejecutar el trabajo, prácticamente no había mantenimiento preventivo ni programación de las actividades. Debido a esta situación la gerencia decidió iniciar un proceso de mejoramiento que la llevara nuevamente a las condiciones de eficacia que habían sido tradicionales. El aspecto más importante que se deseaba revertir era el relacionado con el comportamiento de los equipos reflejado en sus indicadores de disponibilidad, confiabilidad y mantenibilidad dado que producían continuos atrasos e interrupciones en la producción.

ETAPAS DEL TRABAJO DE OPTIMIZACIÓN.

1. Organizar las funciones del personal del área de mantenimiento para establecer una estructura eficaz que fuera capaz de atender las necesidades inmediatas.

2. Realizar un Análisis inicial del RR HH de mantenimiento, principalmente de las destrezas técnicas y de gestión del personal de supervisión y jefaturas.

3. Realizar un Análisis Estratégico abreviado que orientara las acciones siguientes.

4. Definir un sistema básico de registro sistemático de la información de fallas y mantenimiento.

5. Re-diseñar la relación con los clientes de mantenimiento (área productiva)

6. Capacitar al personal en nuevas destrezas informáticas.

MEDIDAS PARA MEJORAR EL DESEMPEÑO DEL MANTENIMIENTO.

1) Organizar las funciones del personal del área de mantenimiento para establecer una estructura eficaz en cuanto a sus resultados y eficiente en el manejo de los recursos (humanos, económicos, equipos y repuestos).

La organización contaba con el siguiente personal, que se estimó suficiente para las tareas que se debían realizar:

o 1 Supervisor mecánico, 9 mecánicos, 1 soldador, 1 tornero

o 1 Supervisor eléctrico, 4 Eléctricos, 1 Electrónico

o Un Analista de repuestos y un programador

a) Formación de sendos grupos de trabajo de Mantenimiento Preventivo y Correctivo

Con este objeto se definió una organización constituida por dos grupos de trabajo diferentes:

o Personal para el Mantenimiento Preventivo

o Personal para el Mantenimiento Correctivo

El objetivo era asegurar que los trabajos de Mantenimiento Preventivo se ejecutaran por personal especializado que relacionara claramente las acciones preventivas con las fallas que se trataba de evitar o minimizar y que los trabajos de Mantenimiento Correctivo se ejecutaran por personal experto en diagnosticar y resolver las fallas en el mínimo tiempo posible.

b) Constitución de Equipos de trabajo

Se constituyeron equipos de trabajo formados por un

o Supervisores,

o Planificadores,

o Programadores,

o Analista de repuestos,

o y los Trabajadores.

Con el objetivo de asegurar que las funciones de Ejecución, Reflexión y Supervisión de los trabajos de mantenimiento se realizaran de la mejor manera y de forma permanente.

Como Planificador del grupo se designó un trabajador con experiencia de terreno para realizar la planificación, preparación y coordinación de todos los trabajos del grupo. Haría la programación semanal y diaria y el seguimiento de los trabajos. Aseguraría que todos los trabajadores tuvieran asignadas sus tareas diarias. Actuaría bajo la supervisión del Supervisor del grupo y del Jefe de Mantenimiento.

El Supervisor del grupo haría la supervisión técnica y administrativa de los trabajos en terreno.

El Analista de repuestos haría todo lo necesario para obtener a la brevedad posible y en el mediano y largo plazo los repuestos que necesiten los dos grupos para sus tareas. Mantendría al día el registro de existencias del pañol del taller y el orden y aseo respectivos.

Un Programador haría todas las tareas de programación de los trabajos de ambos grupos y el registro y análisis de datos (especialmente de fallas, tasa de fallas y MTBF de equipos críticos) que le asigne el Jefe de Mantenimiento. También haría la recepción, registro y coordinación centralizada de todos los llamados por trabajos correctivos que surjieran diariamente, asegurándose que fueran puestos en conocimiento inmediato del Supervisor y del Planificador de Mantenimiento Correctivo.

Se debería tender a la multifuncionalidad del personal de mantenimiento.

c) Equipo de Mantenimiento preventivo.

El grupo de mantenimiento preventivo estuvo integrado por:

o Supervisor Eléctrico,

o Un Planificador, trabajador con experiencia de terreno;

o 4 Trabajadores y

o Un Lubricador.

Se dedicaron exclusivamente al mantenimiento preventivo, excepto casos de emergencias importantes.

El Planificador debía preparar un plan de lubricación y un plan de mantenimiento preventivo para todos los equipos de la planta, empezando por los equipos críticos. Debía preparar semanalmente un programa de trabajos de Mantenimiento Preventivo, que sometía a la aprobación del Supervisor de Mantenimiento Preventivo y del Jefe de Mantenimiento. Debía hacer todas las coordinaciones necesarias para que se realizara el programa.

Hacía el seguimiento diario del programa de Mantenimiento Preventivo para asegurar su cumplimiento.

Utilizaba un formulario de Orden de Trabajo de Mantenimiento Preventivo.

El supervisor del grupo hacía la supervisión técnica y administrativa de los trabajos en terreno además de sus tareas como Supervisor Eléctrico.

Se incluyó en el proceso de mantenimiento preventivo, en la medida de lo posible, a los operadores de las máquinas.

2) Equipo de Mantenimiento correctivo.

El grupo de mantenimiento correctivo estuvo integrado por:

o el Supervisor Mecánico, quien lo dirigía,

o un Planificador, trabajador con experiencia de terreno y

o 9 Trabajadores.

Se dedicarían exclusivamente al mantenimiento correctivo diario tanto de emergencia como programado.

El Planificador debía preparar todos los trabajos de Mantenimiento Correctivo que surgieran diariamente y hacer las coordinaciones necesarias para que se ejecutaran en apoyo directo al Supervisor de Mantenimiento Correctivo. Haría la estimación del tiempo de duración de los trabajos y distribuía, en conjunto con el Supervisor, el personal entre los diversos trabajos. Debía hacer el seguimiento de cada una de las tareas correctivas para asegurar que se terminaran a tiempo.

El Planificador debía preparar el día anterior el programa de actividades de mantenimiento correctiva del día siguiente para todos los equipos de la planta, según se fueran dando los eventos de falla. Semanalmente debía preparar un programa de trabajos de Mantenimiento Correctivo Programado según las necesidades de la planta, que sometía a la aprobación del Supervisor de Mantenimiento Correctivo y del Jefe de Mantenimiento.

Debía hacer el seguimiento diario del programa de Mantenimiento Correctivo y todas las coordinaciones necesarias para su cumplimiento.

Utilizaba un formulario de Orden de Trabajo de Mantenimiento Correctivo.

El Supervisor del grupo hacía la supervisión técnica y administrativa de todos los trabajos correctivos (eléctricos y mecánicos) en terreno, coordinando con el Supervisor Eléctrico la supervisión técnica de los trabajos correctivos eléctricos.

3) Aclarar y definir las funciones principales de una administración eficaz del mantenimiento para que cada equipo de trabajo tuviera clara sus responsabilidades.

a) Planificación

Las tareas de planificación fueron esenciales para el Mantenimiento eficaz. Los planificadores de los grupos de Mantenimiento Preventivo y de Mantenimiento Correctivo hacían la planificación de todos los trabajos de su grupo preparando las tareas, estimando los repuestos y herramientas especiales necesarios y las medidas de seguridad especiales. Estimaban las horas hombre necesarias para cada trabajo, según su experiencia y la del Supervisor respectivo a fin de hacer el programa diario de trabajo. Registraban estos datos en la Orden de Trabajo respectiva. Cada Orden de Trabajo se hacía con distinto grado de detalle según la importancia del trabajo.

b) Programación

La programación es esencial para asegurar un empleo apropiado de la mano de obra de mantenimiento de tal manera que se ejecuten todos los trabajos necesarios en el menor tiempo posible. Asegura que se coordinen todas las actividades para evitar pérdidas de tiempo.

El programador, en conjunto con los planificadores de los dos grupos preparaban diariamente un programa de trabajo para todos los trabajadores para el día siguiente y semanalmente, un programa para la semana siguiente. El programa era escrito en un formulario apropiado y aprobado por el Supervisor del grupo respectivo y por el Jefe de Mantenimiento.

c) Lubricación

El Planificador de Mantenimiento Preventivo debía preparar un programa de lubricación para todas las máquinas de la planta y hacer el programa diario del lubricador. En conjunto con el Supervisor de Mantenimiento Preventivo se aseguraba que se estuvieran utilizando los lubricantes apropiados en cada punto de lubricación y que el pañol de lubricación cumpliera con las normas de seguridad, medio ambiente y orden. Para mejorar el plan de lubricación recurrió a la asesoría de técnicos de lubricación de las empresas proveedoras de lubricantes.

Se incluyó a los operadores de las máquinas en el programa de lubricación.

d) Registro de información.

El registro de información debía asegurar que se constituyera un buen Historial de Mantenimiento (correctivo y preventivo) especialmente en cuanto a las fallas. El programador estaba a cargo de la recopilación, ordenamiento, registro y análisis de la información técnica y económica de mantenimiento, la formación de un historial técnicamente apropiado, el cuidado de la información registrada en planos y manuales y la recepción de todos los llamados por solicitudes de trabajo tanto correctivas como preventivas. En este papel constituía la imagen de servicio del Departamento frente a los clientes de Operaciones. Con este objeto debió diseñar y preparar un sistema para el control y manejo de la información de solicitudes de trabajo.

4) Análisis de Fallas

El Supervisor y el Planificador de Mantenimiento Preventivo, apoyados por el Supervisor de y el planificador de Mantenimiento Correctivo hacía el análisis de fallas para mejorar paulatinamente los planes de Mantenimiento Preventivo.

El registro de información de mantenimiento era responsabilidad del Programador.

El registro de información de consumo de repuestos era responsabilidad del Analista de Repuestos.

5) Atención al Cliente (persona de las áreas operativas).

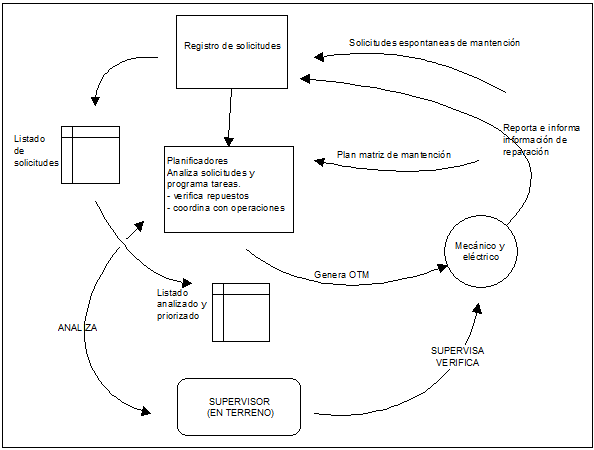

Para dar una buena atención al cliente se estableció un programa en la intranet para realizar todas las solicitudes de atención de fallas y de otros trabajos que requiriera Operaciones via e-mail y un teléfono de atención atendidos ambos por el programador.

Todas las solicitudes de trabajo se canalizaron a través del Programador. Los supervisores que recibían solicitudes de trabajo las debían informar al programador para su control y seguimiento.

Este disponía de una planilla (Excel) para llevar el Historial de los equipos y registrar todos los eventos de mantenimiento y falla que ocurrían diariamente. Se agregaron las columnas necesarias para registrar información para el “diagnóstico de mantenimiento” y para la “cantidad de repuestos ocupados”.

Se preparó una planilla para el “Registro de Solicitudes de trabajo” con toda la información necesaria para un buen registro y seguimiento de las fallas. La información necesaria está consignada en el Anexo.

El programador hizo un diseño sencillo de un diálogo con los clientes acerca de las “solicitudes de trabajo” para dar una imagen apropiada del servicio del Departamento de Mantenimiento.

6) Sistema de Información de mantenimiento

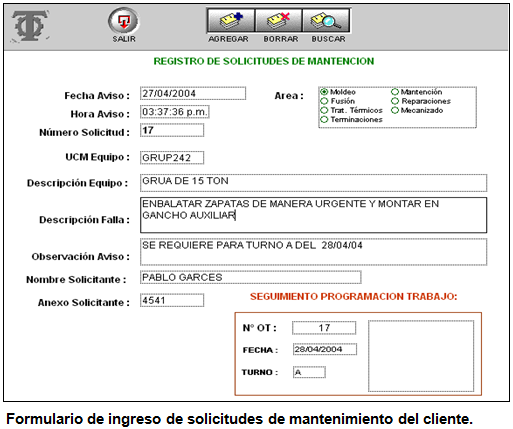

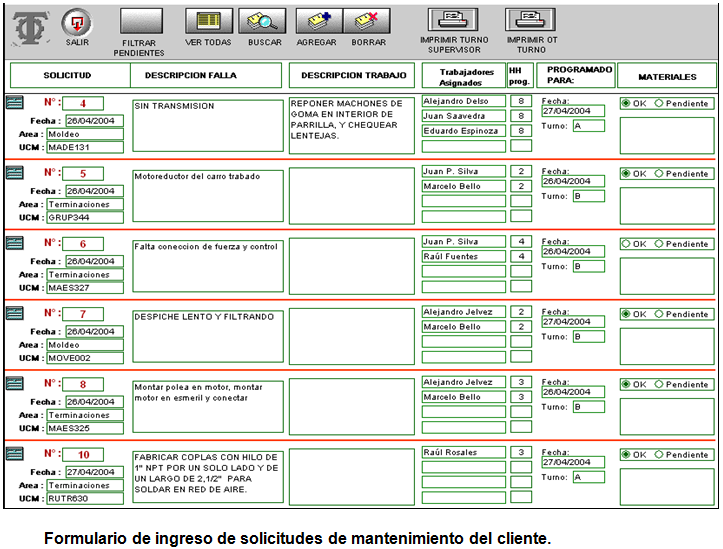

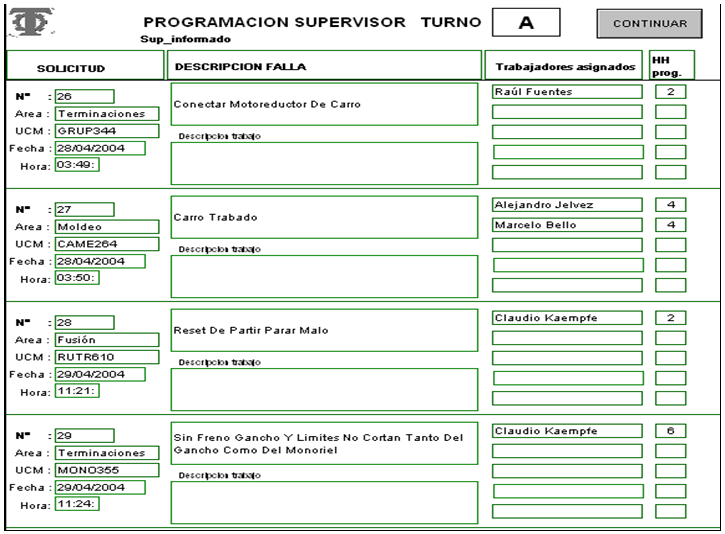

Se planteó un esquema como el siguiente para ordenar las solicitudes de trabajos apoyándose con el computador:

7) Comunicaciones

Para hacer operativo el nuevo esquema de trabajo se proporcionaron tres radios transmisores para que los supervisores, planificadores y programador pudieran mantenerse en contacto permanente. Se conectaron en red los computadores de los supervisores y el programador. Se instruyó a los mecánicos y eléctricos que informen al programador de todas las solicitudes de trabajos de mantenimiento que les sean hechas directamente.

Se empezó a construir una base de datos para ser utilizada para el registro de las solicitudes y programación de tareas.

8) Análisis estratégico

Se realizó una jornada de trabajo de todo el personal para establecer formalmente la Visión, Misión, Objetivos y Políticas del área de mantenimiento en concordancia con la expresión de estrategias de la gerencia de la empresa.

El Jefe del Departamento preparó una expresión de la Misión del Departamento y una expresión de los Objetivos, algunos de los cuales ya estaban expresados pero necesitaban ser formalizados.

También se preparó una expresión de Políticas de Mantenimiento que debían cumplir las interfaces como Abastecimientos, Operaciones, Recursos Humanos, Seguridad, Contabilidad, etc. Todo esto se presentó a la gerencia para su aprobación, promulgación y difusión a todo el personal. Estas políticas estaban destinadas a hacer más fácil y expedita la tarea de mantenimiento con la colaboración de las funciones de interfaz..

9) Retroalimentación y proceso de correcciones al plan de trabajo

A los tres meses de iniciado el proceso se revisaron los resultados y se introdujeron los cambios necesarios.

a) Se modificó el Historial para hacerlo más expedito.

Estaba funcionando bien y al día pero necesitaba un par de columnas para separar bien las fallas y los trabajos preventivos. Se agregó una columna para el dato de las horas reales trabajadas por las UCM.

b) Las Órdenes de Trabajo Correctivas terminadas no le estaban llegando al Programador destacando (con destacador) la información que se debía registrar en el Historial.

c) El registro de solicitudes diarias de trabajo estaba funcionando bien. Sin embargo estaba incompleto. Sólo se estaban anotando 3 o 4 solicitudes diarias en circunstancias que se generaban 10 o 12 todos los días.

d) Se estableció que el programador calculara la tasa de fallas y el MTBF para 5 equipos críticos semana a semana para verificar los progresos logrados.

à Tasa de fallas = cantidad de fallas / tiempo efectivo de operación

à MTBF = tiempo efectivo de operación / cantidad de fallas.

e) El programa diario que se confeccionaba no se cumplía a cabalidad

Debido a la gran cantidad de trabajos de emergencia que aún seguía apareciendo. Estos trabajos de emergencia no se estaban registrando ni controlando adecuadamente. Las Ordenes de Trabajo correctivas seguían siendo generadas y llenadas por los trabajadores sin numerarlas y sin registrar el trabajo realizado.

Para corregir esto se dispuso que el Planificador Correctivo debiera:

à Generar personalmente todas las Órdenes de Trabajo correctivas programadas y de emergencia, numerarlas, y llevar el registro y control de que los trabajos se ejecuten, no queden a medio terminar, se continúen en el turno siguiente y tengan todos los recursos para ejecutarse.

à Agregar a la hoja de programación diaria una columna para anotar el Nº de la Orden de Trabajo.

à Disponer de comunicación por radio con el supervisor de turno y los trabajadores a fin de resolver oportunamente los problemas logísticos que se presenten.

à Prever con anticipación suficiente la falta de personal para el turno siguiente y proponer una solución.

f) El plan de Mantenimiento Preventivo no está evitando todas las fallas.

Para corregir esto el Planificador Correctivo deberá:

à Proporcionar diariamente al Planificador Preventivo una lista de los trabajos de emergencia surgidos en el día para que este revise los defectos del Plan de Mantenimiento Preventivo.

à El Planificador de Mantenimiento Preventivo deberá:

· Preparar diariamente el Programa de Lubricación.

· Preparar planes de Mantenimiento Preventivo para las Máquinas Esmeriles Pendulares que fallan frecuentemente.

· Preparar planes de Mantenimiento Preventivo para las Tapas de los Hornos Eléctricos que fallan frecuentemente.

· Actualizar las Pautas de Mantenimiento Preventivo sobre la base de las fallas que están ocurriendo a diario.

· Hacer por lo menos 5 mejoramientos a las pautas actuales por semana.

g) Desarrollar un Software en la red para mejorar la comunicación entre el programador y los planificadores de tal manera que puedan acceder a la información simultáneamente y no se dupliquen los ingresos de datos.

h) Generar un plan de capacitación a los operadores de grúas y hornos que son los que presentan más fallas de operación.

i) Establecer un programa de mediano plazo de reparaciones mayores a los equipos que presentan fallas más frecuentes.

10) Software para el manejo de las solicitudes de los clientes

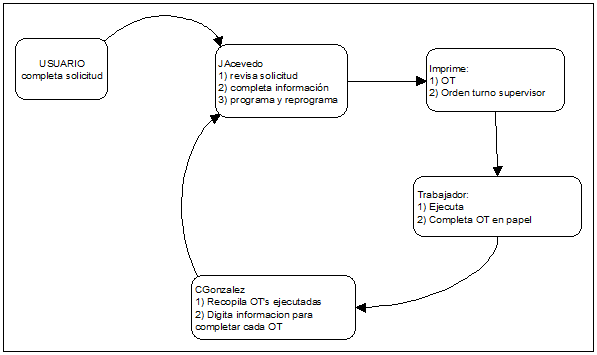

Se desarrolló un sistema sencillo de manejo de las solicitudes, planificación del trabajo, generación de la orden de trabajo, ejecución del trabajo y aviso al usuario.

Registro de solicitudes: El sistema permitía registrar las solicitudes de mantención a través de un formulario que quedaría disponible en la intranet. Para que los clientes ingresaran directamente sus requerimientos. El mismo formulario servía para informar al cliente, la fecha programada para ejecutar el trabajo o cualquier observación que hubiera a este.

Programación de actividades:Las solicitudes ingresadas alimentaban directamente la planilla de trabajo del programador, en donde se ingresa el turno y la fecha de programación de la actividad y se completan los demás datos de la Orden de Trabajo.

Desde la hoja de trabajo de programación, se pueden obtener e imprimir las órdenes de trabajo individuales y las programaciones de turno para el supervisor.

RESULTADOS Y CONCLUSIONES

1) Acciones realizadas:

a) Organizar las funciones del personal de mantenimiento distinguiendo las funciones de supervisión, planificación, programación y análisis de repuestos.

b) Efectuar las descripciones de cargo y los perfiles de personal para las funciones principales.

c) Capacitar y motivar a las personas que ejercen las funciones relevantes para lograr la comprensión y “apropiación” de los objetivos de sus funciones.

d) Iniciar la actualización de los planes de mantenimiento preventivo de los equipos más relevantes.

e) Canalizar las solicitudes de mantenimiento de las distintas áreas de una forma sistemática.

f) Desarrollar una herramienta computacional de apoyo a las funciones más relevantes para administrar el mantenimiento.

g) Iniciar un registro sistemático de la información relevante de las intervenciones y fallas de los equipos en un formato útil para la gestión.

2) Mejoras de gestión desarrolladas:

Como resultado general del trabajo, se entregó al Departamento de Mantención:

a) El diseño de una estructura eficaz para administrar los recursos para mantenimiento con las descripciones de cargo de las funciones más relevantes.

b) Las instrucciones y el seguimiento durante cuatro meses de las acciones necesarias para implantar la nueva estructura organizacional.

c) Capacitación y motivación al personal de mantenimiento acerca de sus nuevas funciones.

d) Los criterios para posicionar la Función Mantenimiento dentro de la empresa, los que luego debían ser comunicados y explicados a las demás áreas.

e) Un sistema informático para el apoyo de las funciones más críticas, la automatización de tareas y el registro del historial de los equipos.

3) Conclusiones y Resultados logrados:

El trabajo desarrollado y las mejoras implementadas provocaron mejoras efectivas en la gestión del mantenimiento de la empresa:

a) Disminución de los costos de mantenimiento y la reducción de la tasa de fallas de los equipos.

b) Recuperación de la función de los supervisores de mantenimiento: En el estado en que se encontraba la organización, los supervisores ocupaban gran parte de su tiempo resolviendo problemas triviales (conseguir repuestos, obtener herramientas y gestiones de todo tipo), en lugar de tomar las decisiones sobre la forma de reparar las fallas y verificar la calidad del trabajo. Es decir los supervisores se encontraban haciendo el trabajo de un ayudante. Con las medidas tomadas, en la práctica, la empresa recuperó la diferencia de sueldo que pagaba a un supervisor con relación a un ayudante de mecánico, por cada supervisor contratado.

c) Aumento de la productividad del personal: La productividad del personal de mantenimiento era baja (alrededor de un 40%), según la auditoria realizada una año antes. Con el establecimiento de un Programador de Mantenimiento, "que se adelantaba a cada trabajo" y programaba, turno a turno, la labor de los mantenedores se logró subir esta productividad. Durante los meses observados subió al menos un 10% la productividad del personal, es decir si mantenimiento aprovechaba 9.2 personas de las 23 de que disponía con esta mejora, en ese breve lapso pasó a aprovechar 11.3, es decir el equivalente a 2,3 personas más (1,3 si se descuenta al programador).

d) Minimización de tiempo de digitación de información: Un sistema que permite capturar la información esencial ocupando el mínimo de tiempo del personal de mantención, optimiza el uso del recurso humano para su labor principal, mantener equipos. Las solicitudes se estaban transmitiendo entre tres y cuatro veces entre distintas personas.

e) Con el uso del sistema de información desarrollado, en el lapso de dos meses se determinó que el 40% de las fallas eran producidas por errores de operación, esta información se utilizó para iniciar un programa de capacitación de los operadores.

f) Mejora de la información de fallas: El registro sistemático de la información permitió orientar los esfuerzos de mantenimiento hacia las acciones más eficaces.

g) Durante el periodo de este trabajo se inició la actualización de las pautas incorporándose mejoras en al menos 10 de ellas.